Przenośne szlifierki do dogładzania oscylacyjnego (superfinish)

Dogładzanie oscylacyjne (Superfinish) walców przy pomocy przenośnych przystawek

Superfinish, inaczy zwany dogładzaniem oscylacyjnym to obróbka wykańczająca pozwalająca na uzyskanie gładkości powierzchni w zakresie 11 do 14 klasy chropowatości (Ra 0,4 do nawet 0,01).

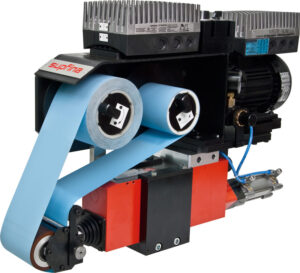

Istotą Superfinishu jest usunięcie (wygładzenie) wierzchołków/rys pozostałych po wcześniejszych krokach obróbczych, występuje ona bezpośrednio po szlifowaniu lub toczeniu na twardo.

Dogładzanie oscylacyjne wygładzenie powierzchni, nie ma natomiast na celu poprawy dokładności geometrycznej obrobionego wcześniej innymi metodami element. Jeżeli przed dogładzaniem np. podczas toczenia, frezowania czy szlifowania powstał błąd geometryczny, proces obróbki dogładzaniem oscylacyjnym go nie naprawi.

Ogólne zalety Superfinishu:

• Mniejsze tarcie części podczas pracy

• Mniejsze zużycie części podczas pracy

• Niski poziom hałasu

• Niskie koszty energii

• Bezpieczna aplikacja

• Krótkie czasy obróbki

• Niższe koszty narzędzi

• Niski kapitał inwestycyjny

• Wysoka elastyczność

• Zmniejszenie chropowatości powierzchni

• Wzrost współczynnika nośności do ponad 90% dzięki strukturze powierzchni podobnej do plateau

• Poprawa mikrogeometrii w zakresie okrągłości, falistości i powiązanych cech, takich jak walcowość

• Optymalizacja właściwości trybologicznych i suchych za pomocą wykańczania krzyżowego

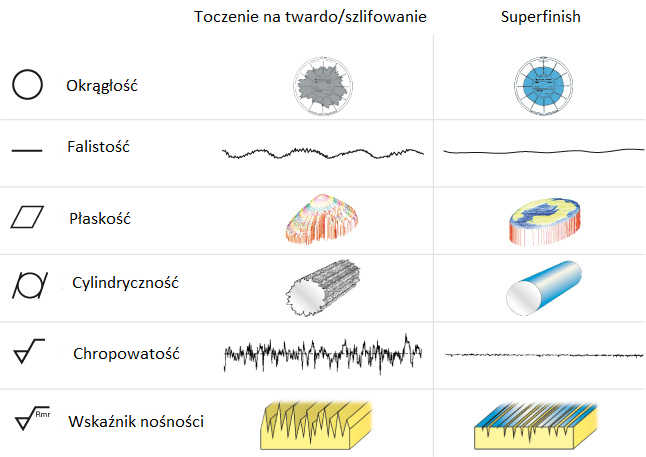

Proces dogładzania oscylacyjnego składa się z czterech ruchów:

• Ruch dociskający narzędzie do obrabianej części (przeważnie obrotowej)

• Ruch obrotowy obrabianego walca

• Ruch wzdłużny pracującej przystawki

• Ruch boczny dociśniętego narzędzia (wychylenia amplitudowe generujące przy odpowiedniej częstotliwości tzw. oscylację)

Nośnikiem generującym oscylację jest podłączone pod przystawkę powietrzę (wykorzystanie napędu pneumatycznego), a dogładzanie oscylacyjne może zostać przeprowadzane przy użyciu dwóch rodzajów narzędzi:

• kamienne osełki – urządzenie to przystawka kamienna jedno lub wieloosełkowa

• taśmy – przystawka taśmowa o różnych wymiarach taśmy

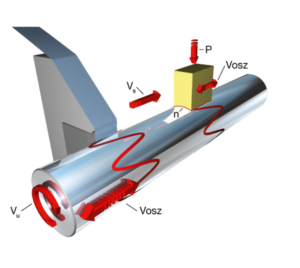

- Przystawka taśmowa Supfina 202/204

- Przystawka osełkowa Supfina 200/201

Przystawki mocowane są najczęściej w uchwycie tokarskim na dwa sposoby:

• Przykładowo przy pomocy płytki (plik 4050.30_01_0G)

• Przykładowo przy pomocy trzpienia (plik 110-210_01-4_0A)

Oba rodzaje narzędzi wykańczających mogą być wykonane z różnych materiałów o szerokim zakresie ziarnistości.

Ziarnistość i materiał osełki/taśmy dobierane są w oparciu o materiał detalu, jego chropowatość początkową (po szlifowaniu) oraz końcową (po dogładzaniu oscylacyjnym).

Osełki wykonane są najczęściej z węglika krzemu oraz korundu. Ich zużycie prowadzi do zmniejszenia wymiarów, a przy przeciągniętej obróbce skrajnie również nawet do pęknięcia.

Taśmy natomiast wykonane są z tworzywa, na który przy pomocy odpowiednich środków spajających doczepione są różnej wielkości ziarna korundu (przy twardościach do 63 HRC), borazonu lub diamentu (twardość powyżej 63 HRC). Ich zużycie powoduje zmniejszenie liczby krawędzi skrawających i zmniejszenie efektywności obróbki, skrajnie doprowadzając do jej zerwania.

W obu przypadkach bardzo ważne jest odpowiednie smarowanie i oczyszczanie strefy skrawania. Proces dogładzania powoduje wyłamania i wykruszania poszczególnych ziaren czy to z taśmy czy z osełki, które nieusuwane mogą doprowadzić do nadmiernej obróbki i finalnie niejednolitej chropowatości. O ile temperatura nie stanowi tutaj problemu (występują tu niskie prędkości skrawania, które nie mają wpływu na tworzenie przypowierzchniowych naprężeń) o tyle oczyszczanie strefy skrawania jest sprawą kluczową. Pomocna może tutaj być dedykowana jednostka z systemem magnetycznej filtracji. Uzyskamy wtedy pewność otrzymania wymaganej chropowatości.

O ile cel obróbki w obu przypadkach jest identyczny o tyle występują pewne nieznaczne różnice między obróbką osełkami, a taśmą.

Osełka ze względu na kształt prostopadłościanu zawsze potrzebuje chwilę popracować aby dostosować swój kształt do promienia obrabianego walca. Występuje tutaj nieduża utrata czasu oraz materiału narzędzia, szczególnie jeżeli wcześniej obrabiany był walec o zauważalnie innych wymiarach.

W przypadku taśmy ten problem nie występuje, w miejscu styku i docisku rolki dociskowej praca następuje niezwłocznie po uruchomieniu przystawki.

Kolejna różnica pomiędzy oboma rozwiązaniami to koszty zakupu urządzenia oraz koszty eksploatacji.

Przystawki taśmowe są bardziej rozbudowane, posiadają elektroniczne systemy, w tym jako opcję można dokupić np. czujnik kontroli taśmy przed zerwaniem czy czujnik kontrolujący jej prędkość.

Jest to urządzenie sporo droższe w zakupie ale umożliwiające natychmiastową obróbkę oraz co równie ważne o ile koszt zakupu taśmy jest początkowo dużo wyższy niż osełek to w przeliczeniu na obrobiony metr wychodzi końcowo zauważalnie korzystniej.

Jest to rozwiązanie idealne przy produkcji seryjnej lub masowej. Plusy to duża niezawodność, rozbudowane systemy chroniące przed zniszczeniem, niezwłoczna i efektywna obróbka niezwłocznie po uruchomieniu oraz niższy koszt przysłowiowego jednego metra obrobionego materiału. Minus to wyższe koszty początkowe takiej inwestycji.

Urządzenie osełkowe ma natomiast swoje miejsce w przypadku produkcji jednostkowej lub małoseryjnej. Jego koszty zakupu są zauważalnie niższe, koszty obróbki są umiarkowanie wyższe ale w przypadku osełek mamy możliwość zakupu pojedynczych, wymiarowo małych i względnie tanich narzędzi. Zakup taśmy mimo korzystniejszego przelicznika na obrobiony metr materiału na początku generuje większe nakłady finansowe. Przystawki osełkowe idealnie sprawdzają się jako przenośne urządzenia regeneracyjne (np. na miejscu u klienta) czy urządzenia, które zregenerują walec ad hoc.

W zakresie Superfinishu Isotek jest przedstawicielem renomowanej firmy Supfina Grieshaber GmbH & Co. KG. W przypadku pytań lub zainteresowania naszymi produktami serdecznie zapraszamy do kontaktu.